17. 장비관리 7

라. 베어링의 수명과 정비성

(1) 베어링 형식과 특징

보통 롤러 베어링을 쓸 때에는 [그림 1-109 (a), (b), (c)]를 그 예로 들 수 있다. (a)는

축의 형상으로 베어링의 구조가 간단하고 분해 조립과 점검을 하기 쉬우며 부품의 호환

성으로 수리가 쉽다. (b)는 축의 형상은 복잡하지만 축 강도와 관계없는 부분을 굵게 해

두지 않으면 재료의 가공비가 비싸지므로 베어링의 내륜과 축의 끼워 맞춤부 공차를 정

확히 한다. (c)의 그림은 푸로우 블록이라고 하는 극히 경하중의 베어링으로 소형의 간

단한 기계에 쓰인다. 특히 회전자(impeller)는 내륜이 축에 나사로 고정되고 끼워 맞춤

도 느슨해야 조립할 수 있다. 또 베어링 회전부위의 그리스 보유량도 적어 안심할 수 없

다. 더욱이 축방향의 팽창 수축을 흡수하는 형식도 되어 있지 않다. 이 종류의 것은 싸

기 때문에 소형 경하중에 적합하다.

(2) 베어링 적정 틈새

베어링 어댑터(슬리브)테이퍼 구멍의 베어링에 있어서 베어링 조립기술이 수명에 중

대한 영향을 미친다. <표 1-21>은 베어링 회전부 주위에 틈새를 나타낸 것으로 원래 베

어링의 틈새는 약간 마이너스해야 수명이 길다. 그것은 윤활유가 유체역학적 쐐기작용

에 의해 전동체에 약간의 왜곡을 일으켜 적정한 두께의 유막을 형성하여 원주면 전체를

최대한 이용할 수 있기 때문이다. 또 정도가 높은 하우징 축의 정확한 끼워 맞춤 이상

적 운전조건 등이 요구되지만 실제로는 어렵기 때문에 보통 적정한 틈새를 설정해 준다.

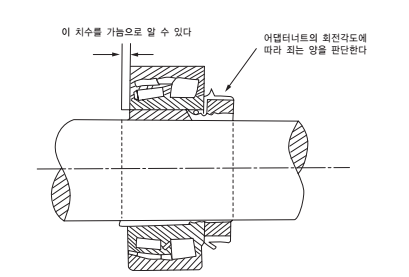

또 어댑터를 죄는 방법은 [그림 1-110]과 같이 어댑터 달림 베어링을 축에 삽입시켜 어

댑터가 축과 내륜에 꽉 끼워진 상태에서 너트를 죄어 내륜에 틈이 없어지도록 끼워 맞춤

을 강하게 한다. 이에 따라 내륜의 축 방향 죔 량(어댑터와 내륜의 상대적 이동량)으로 전

주면의 잔류 틈새를 판정할 수 있으며 <표 1-22>와 같다. 그러나 이 죔 량은 0.35~5mm

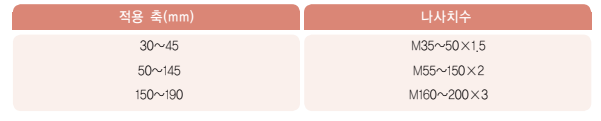

정도이므로 정확히 측정하기는 어렵다. <표 1-23>에 어댑터의 크기와 나사의 피치를 표

시하였으며 피치 1mm일 때 너트를 1/3회전시키면 내륜을 0.33mm 이동시킬 수가 있다.

여기서 중요한 점은 최초로 저항을 느끼는 점이며 너트의 죄임 가감과 틈새의 감소량에

대해서는 틈새 게이지 등을 사용한다. 보통 베어링의 틈새를 지정하지 않을 때에는 보

통 틈새로 되어 있다. 베어링의 측면에 기입 되어 있는 C3, C4는 틈새의 종별을 나타낸

다. 테이퍼 구멍 달림 자동조심 볼베어링의 경방향 틈새는 <표 1-22>의 롤러 베어링의

경우의 60%정도로 되어 있다. 또 베어링 테이퍼 구멍은 1:12와 1:30의 것이 있으나 자

동조심 볼베어링은 모두 1:12, 구면 롤러 베어링은 대형 중하중의 것에 1:30이 쓰인다.

4. 블로워

가. 블로워의 개요 및 분류

(1) 블로워

블로워 형식, 용도, 사용조건 등에 따라서 다종다양하게 종류가 있으며 일반적으로

그 주요 구성 부분은 케이싱, 임펠러, 축 베어링, 커플링, 베드 및 풍량 제어장치 등으

로 되어 있다.

(2) 분류

가) 임펠러(impeller) 흡입구에 의한 분류

① 평 흡입형(single suction type)

② 양 흡입형(double suction type)

③ 양쪽 흐름 다단형(double flow multi-stage type)

나) 흡입 방법에 의한 분류

① 실내 대기 흡입형

② 흡입관 취부형

③ 풍로 흡입형

다) 단수에 의한 분류

① 단형(single stage)

② 다단형(multi stage)

라) 냉각 방법에 의한 분류

① 공기 냉각형(air cooled type)

② 재킷 냉각형(jacket cooled type)

③ 중간 냉각 다단형(inter cooled multi-stage type)

마) 안내차(guide vane)에 의한 분류

① 안내차가 없는 형(blower without guide vane)

② 고정 안내차가 있는 형(blower with fixed guide vane)

③ 가동 안내차가 있는 형(blower with adjustable guide vane)

나. 기초 작업과 설치

(1) 기초 작업

가) 기초 치수의 라인

송풍기 설치하기 전에 기초 치수, 기초 볼트 위치 및 부품의 배치를 조립 외형도

에 의거 확인한다.

나) 기초의 조정

① 기초 볼트의 양쪽에 기초 판(base plate)을 놓고 설치하여 기초의 높이를 조

정한다.

② 기초 판 또는 위에는 구배(1/10~1/15)라이너(liner) 또는 평행 라이너를 넣

어 조정 한다. 센터 링(centering)을 완료한 후 기초 판(base plate)과 라이

너를 용접하여 두면 운전 중의 진동 등에 대한 변위가 방지되며 형강의 위에

설치할 때도 준하여 시행 한다.

(2) 설치

가) 한쪽 지지형(베어링이 임펠러의 한쪽에 배치되어 있는 형)

● 베어링의 설치

분할형의 케이싱 설치에서 하부 케이싱에 임펠러를 흡입구로부터 조립하는

형식의 케이싱(분할되어 있지 않음)은 케이싱 흡입구를 떼어 놓고 기초 라이

너(liner) 위에 설치한다. 케이싱이 베어링 전동기와 함께 공통베드 위에 설

치되는 경우에는 그 기초 위에 설치한다.

● 베드의 설치

축 방향 및 축에 직각인 방향에 변위가 없는가를 실 띄우기 등으로 충분히

기초 치수를 점검한다.

① 베어링 케이싱이 상·하 두 부분으로 되어 있는 경우는 베어링 대(또는 공통

베드)와 하부 베어링 베이스를 소정의 위치에 설치하고 이것을 가조임을 한

후 베어링 케이스의 분할 면에 수준기를 놓고 레벨(level)을 조정한다. 그 후

베어링이 조립된 축(케이싱이 분할 형이 아닌 경우는 임펠러를 빼어둠)을 설

치하고 다시 베어링 베이스를 붙인다.

② 베어링 베이스가 분할 형이 아닌 경우에는 베드를 설치한 다음 베어링 베이

스가 조립된 축을 베드 위에 설치하고 가조임을 한 후 양 베어링 간의 축 부

에 수준기를 놓고 레벨을 조정한다.

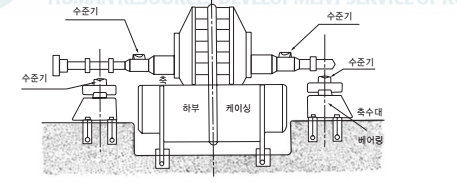

나) 양쪽 지지형(베어링이 임펠러의 양쪽에 배치되어 있는 형)

● 베드의 설치

한 쪽 지지형과 같이 베드의 기초 치수를 충분히 점검하고 베어링 (공통베

드)을 소정의 위치에 가 설치한다. 베어링 대의 높이는 양 베어링 간의 위치

치수는 강재 줄자로 측정 조정한다.

① 베어링 베이스가 상·하 2개로 분할되어 있는 경우(그리스 윤활) 베어링 대

위에 수준기를 놓고 수평도를 세로 가로 방향에 한하여 측정 조정한 후 베어링대의 기초볼트를 가볍게 조여 둔다.

② 베어링 베이스가 상·하 2개로 분할되어 있는 경우(윤활유) 베어링 대의 소

정의 위치에 하부 베어링 베이스를 볼트 조임을 한 후 베어링 베이스의 분할

면에서 앞의 항과 같은 방법에 의하여 수평도 측정을 하고 기초 볼트를 가볍

게 조여 둔다.

● 하부 케이싱의 설치

하부 케이싱을 기초 라이너 위에 설치하는 것으로서 기초 볼트는 케이싱

의 센터링(centering)이 끝날 때까지 완전 조임을 하지 말고 케이싱의 베어

링 전동기와 함께 공통 베드위에 조립되는 경우는 우선 헤드 전체를 소정의

위치에 설치하고 전항의 베드의 설치 방법으로 조정한 후 하부 케이싱 베드

위에 붙인다.

● 축의 설치와 조정

임펠러가 붙여질 축(구름 베어링의 경우는 베어링 또는 베어링 케이스도

함께 붙여둔다)을 [그림1-111]의 방법으로 설치한 후 전동기 축과 반 전동기

축의 수평 부에 수준기를 놓고 수준기의 좌·우의 구배의 차가 0.05mm이하

또 베어링 케이스의 축 관통부의 축과의 틈새의 차가 0.2mm이하로 되도록

베드 밑쪽에 라이너로 조정한다.

다) 베어링의 조정

● 구름 베어링

분할형 베어링 케이싱이 아닌 경우는 베어링 커버를 떼고 분할형의 경우는

상부 베어링 케이스를 떼고 난 후 베어링의 위치를 조정한다.

● 미끄럼 베어링

상·하 베어링의 포금(gun metal)에 흠집이 없고 접촉이 정상인가 확인한다.

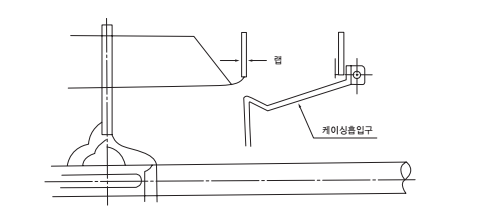

라) 케이싱의 조립과 조정

① 베어링을 조정하여 축과 베어링 케이스의 위치를 정하고 하부 케이싱(casing)의 설치가 끝나면 분할 플랜지(flange)면에 두께 1.6mm의 석면 패킹

(packing)을 본드 등으로 발라 붙여 움직이지 않도록 하고 상부 케이싱 흡입

구와 임펠러(impeller)가 랩(lap)으로 되어 있는 경우는 상부 케이싱을 설치

한 후 케이싱 흡입구를 붙인다.

② 상부 케이싱을 설치 할 때 임펠러에 닿지 않도록 주의하고 볼트 구멍에 맞춤

봉을 넣어서 구멍을 맞춘 후 내린다. 상부케이싱 댐퍼(damper)가 부식되었

을 때에는 케이싱과 함께 붙이는 경우와 댐퍼만을 단독으로 붙이는 경우는

댐퍼의 베인을 전폐로 고정하고 붙여야 한다.

③ 한쪽 지지형으로서 케이싱이 분할 형이 아닌 경우에는 축을 넣은 후 임펠러

보스가 끼워 맞추어질 축 부에 눌러 붙기(seizure : 몰리코트 씨일 엔드 EPS

등)를 도포하고 임펠러 보스 내부를 버너로 약간 가열하여 축의 플랜지 끝

까지 삽입한다. 키(key)를 넣은 후 멈춤 와셔 너트를 장착한다. 너트는 보스

가 냉각하고 난 후에는 반드시 되 조임을 행하여 와셔의 끝 부를 너트의 흠

에 집어 끼운다. (끝 부가 없는 와셔일 때에는 와셔의 양측을 너트 측면에 굽

혀준다.)

④ 케이싱 흡입구를 붙여서 임펠러와 축을 기준으로 하여 임펠러와 케이싱 흡

입구의 틈새 케이싱의 축 관통부와 축과의 틈새를 90°간격으로 측정하고 이

들이 거의 같게 되도록 조정한다. 단, 고온 송풍기의 경우는 외형도 또는 단

면도에 기재되어 있는 치수로서 설치하고 베인 제어장치가 붙어 있는 경우

는 (일반적으로 이것은 케이싱 흡입구와 일체로 되어 있으므로) 그냥 그대로

케이싱에 붙인다.

⑤ 케이싱의 축 관통부에 시일 패킹을 붙인다. 축 관통부의 시일 패킹의 2종류

중 하나는 송풍기 내의 온도가 상승하면 케이싱이 위로 신장하게 되나 고온

도용의 것은 상하로 슬라이드가 되는 구조로 되어 있다. 표준형의 경우는 이

온도 조정을 고려하여 붙이고 누름쇠가 축에 접촉하면 사고의 원인이 되므

로 주의해야 한다.

⑥ 이상의 조정이 끝나면 맞춤 플랜지의 기초 볼트를 조인 후 몰탈(mortar)바

름을 하고 이것이 고정된 후 각부 너트를 조인다. 너트 조임 후 설치 치수 센

터링 등에 변화가 없는가를 재차 점검하고 필요하면 조정하며 설치를 완료

한 후 베이스 기초판과 라이너를 용접하고 최후로 기초 면에 몰탈을 바른다.

(※ 이상의 설치 치수나 센터링의 측정치는 후일의 중요한 자료이므로 기록

보존 한다.)

'자동차 정비사업' 카테고리의 다른 글

| 자동차정비소, 자동차학과, 자동차정비기사 등 자동차정비사업 요점정리 19. 장비관리 9 (4) | 2023.10.29 |

|---|---|

| 자동차정비소, 자동차학과, 자동차정비기사 등 자동차정비사업 요점정리 18. 장비관리 8 (5) | 2023.10.28 |

| 자동차정비소, 자동차학과, 자동차정비기사 등 자동차정비사업 요점정리 16. 장비관리 6 (6) | 2023.10.26 |

| 자동차정비소, 자동차학과, 자동차정비기사 등 자동차정비사업 요점정리 15. 장비관리 5 (4) | 2023.10.25 |

| 자동차정비소, 자동차학과, 자동차정비기사 등 자동차정비사업 요점정리 14. 장비관리 4 (2) | 2023.10.24 |